Odwodnienia liniowe rynnowe stosowane są najczęściej w zakładach spożywczych oraz zakładach chemicznych i farmaceutycznych wymagających odwodnień o dużej szerokości hydraulicznej a także w magazynach, kuchniach czy zapleczach sanitarnych. Kanały rynnowe najczęściej wykonywane są z blachy nierdzewnej AISI 304 oraz kwasoodpornej AISI 316 w przypadku zastosowania w przemyśle o wysokim stężeniu agresywnych substancji żrących (przemysł chemiczny czy farmaceutyczny).

Wszystkie odwodnienia wyposażone są w śruby rektyfikacyjne oraz elementy kotwiące. Umożliwiają one na poziomowanie „rynny”, a następnie osadzenia jej w betonie. Kanały rynnowe posiadają wbudowany spadek dna którego wielkość najczęściej ustalana jest z technologiem zakładu. Inżynier zakładu bądź technolog ma nie tylko wpływ na wielkość spadku kanału ale również na jego szerokość całkowitą oraz hydrauliczną, na głębokość kanału czy też jego długość.

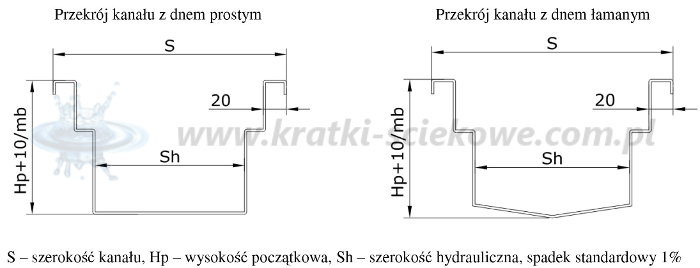

RODZAJE PRZEKROJÓW I WYMIARY

DOBÓR ODWODNIENIA LINIOWEGO

Przed przystąpieniem do realizacji zakupu kanału rynnowego należy ustalić z projektantem, technologiem bądź inżynierem zakładu, następujące parametry:

– szerokość, długość i głębokość początkową kanału rynnowego

– procentowy spadek odwodnienia

– średnice kielichów przyłączeniowych w celu dobrania odpowiedniego rodzaju odpływu (tzw. wpusty podłogowe)

– ilość oraz miejsca odpływów

– rodzaj ruchu występującego w zakładzie: ruch pieszy lub kołowy

– rodzaj rusztu przykrywającego

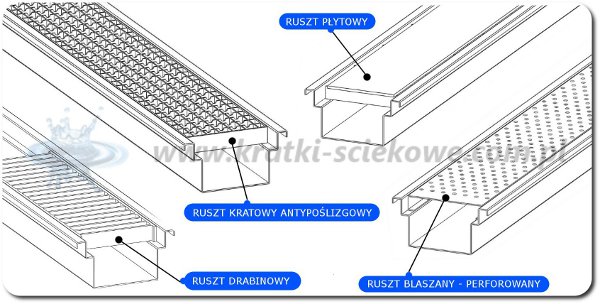

Rodzaje rusztów przykrywających:

– ruszty kratowe antypoślizgowe

– ruszty drabinowe

– ruszty płytowe

– ruszty blaszane

Przy wyborze rusztów przykrywających musimy najpierw ustalić czy po kanale będzie się odbywał ruch pieszy czy kołowy. W przypadku ruchu pieszego mamy do dyspozycji wszystkie rodzaje przykryć. Tutaj ostatecznie dominuje wybór pomiędzy estetyką rusztu blaszanego – perforowanego, funkcjonalnością antypoślizgową rusztu kratowego lub masywnością i solidnością wykonania rusztów drabinowego i płytowego.

Gdy jednak mamy do czynienia z ruchem kołowym, należy zastosować ruszt drabinowy lub płytowy gdyż tylko one mogą zapewnić odpowiednia klasę wytrzymałości. Należy jednak pamiętać o dobraniu odpowiedniej wysokości rusztu w stosunku do szerokości kanału rynnowego – tak żeby utrzymać odpowiednią klasę obciążenia.

ODWODNIENIA LINIOWE – MONTAŻ

Wszystkie projekty budowlane muszą uwzględnić system odwadniający, w zależności od potrzeb i wymagań danego typu budynku i jego przeznaczenia. W zakładach przemysłowych najczęściej stosowane są kanały rynnowe o stosunkowo dużej szerokości hydraulicznej lub też kanały szczelinowe do oddzielania części suchej od mokrej.

Wszystkie projekty budowlane muszą uwzględnić system odwadniający, w zależności od potrzeb i wymagań danego typu budynku i jego przeznaczenia. W zakładach przemysłowych najczęściej stosowane są kanały rynnowe o stosunkowo dużej szerokości hydraulicznej lub też kanały szczelinowe do oddzielania części suchej od mokrej.

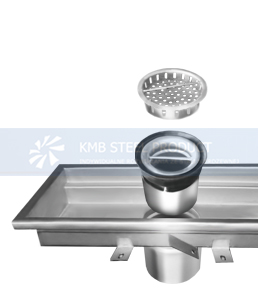

Odwodnienia ze stali nierdzewnej będą służyć Nam przez lata pod warunkiem wykonania prawidłowego montażu. Przed montażem należy sprawdzić wszystkie potrzebne elementy odwodnienia. Kompletny kanał rynnowy lub kanał szczelinowy zawiera:

– korytko nierdzewne wraz z korpusem odpływu, określane czasem jako wpust podłogowy

– syfon zabezpieczający przed wydostawaniem się nieprzyjemnych zapachów z kanalizacji do pomieszczenia w którym się znajduje

– sitko lub kosz osadczy chroniący przed dostawaniem się do kanalizacji zanieczyszczeń mechanicznych

– ruszt przykrywający: kratowy, drabinowy, płytowy lub blaszany – perforowany

– nóżki rektyfikacyjne służące do ustalenia odpowiedniego poziomu odwodnienia

W przypadku odpływów dwuczęściowych tzw. stropowych na wyposażeniu znajduje się dodatkowo kołnierz do którego możemy wprowadzić izolacje poziomą. Takie rozwiązanie zapewnia szczelność w miejscu przejścia odpływu przez strop.

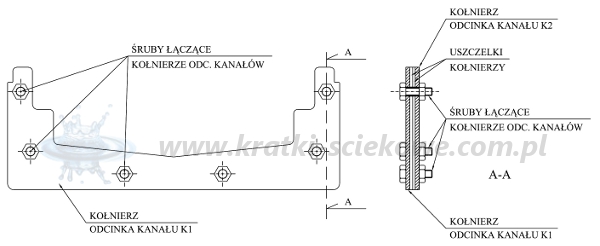

Przed procesem montażu kanałów należy skręcić każdy element, tak aby zapewnić szczelność pomiędzy poszczególnymi jego segmentami – połączenia kołnierz – uszczelka – kołnierz. Odcinki dłuższe niż 4[mb] łączone są za pomocą kołnierzy – kryz wraz z uszczelkami.

– Po uprzednim skręceniu elementów, korpus odpływu kanału umieszczamy w kielichu przyłącza kanalizacyjnego

– Teraz czas na ustawienie i wypoziomowanie odwodnienia na odpowiedniej rzędnej – płaszczyzna rantu kanału powinna znajdować się w odległości około 1 – 2 mm poniżej posadzki

– Należy pamiętać o zabezpieczeniu kanału przed przemieszczaniem podczas betonowania

– Betonujemy nóżki rektyfikacyjne oraz elementy kotwiące tzw. wąsy

– Za pomocą szpachelki należy doprowadzić beton w trudno dostępne miejsca

– W trakcie betonowania należy włożyć poprzeczki w miejsca rusztu tak aby nie zmniejszyła się jego szerokość (drewniane belki)

– Zabezpieczyć elementy przed zabrudzeniem. Zdemontować ruszty przykrywające, kosz osadczy lub sitko oraz syfon

DODATKOWE AKCESORIA

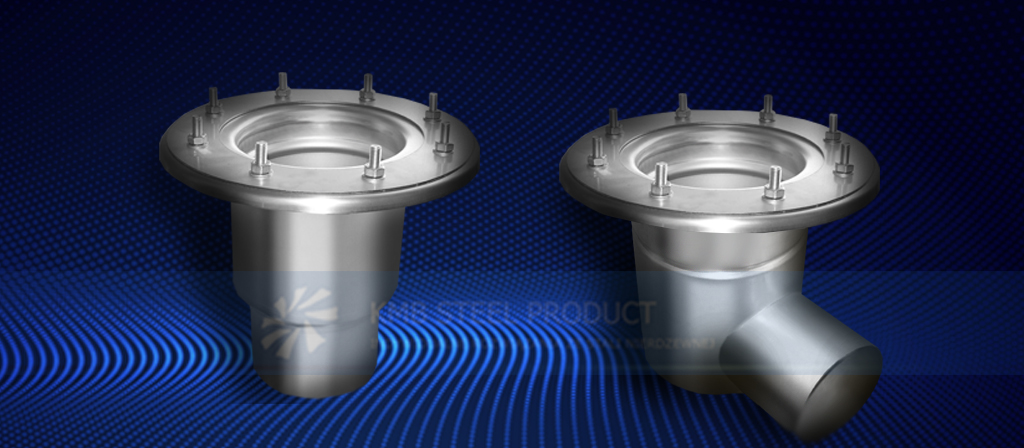

Przejścia szczelne służą do odprowadzania wody z powierzchni izolacji przeciwwilgociowej. Przejście składa się z dwóch części tj. korpusu odprowadzającego zebraną wodę oraz ringu dociskającego izolację. Pierścień dociskowy przykręcany jest za pomocą nakrętek sześciokątnych.

Przejścia szczelne lub inaczej przejścia przez strop występują w wersji pionowej oraz poziomej. Bardzo często wykonywane są pod indywidualny projekt Klienta ze względu na różnorodność grubości stropu oraz rozmieszczenia rur odprowadzających. Najczęstszymi średnicami rur odpływowych są: DN50, Dn75, Dn110.

Należy jednak pamiętać że przejścia szczelne nie zastąpią Nam fachowego położenia powierzchni izolacji przeciwwilgociowej zgodnie praktyką prawa budowlanego.